FMEA vs FMECA

Begge, FMEA og FMECA, er to metoder, der anvendes i produktionsprocessen, og den grundlæggende kendsgerning i forskellen mellem FMEA og FMECA er, at den ene er forlængelsen af den anden. For yderligere at forklare er FMECA (Failure Mode and Effects Analysis) og Failure Modes, Effects and Criticality Analysis (FMECA) to typer teknikker, der anvendes til at identificere bestemte fejl eller fejl inden for et produkt eller en proces og til at tage korrigerende handlinger for at rette op på problemer; og FMECA er en udvikling for FMEA. Denne artikel præsenterer dig en yderligere analyse af forskellen mellem FMEA og FMECA.

Hvad er FMEA?

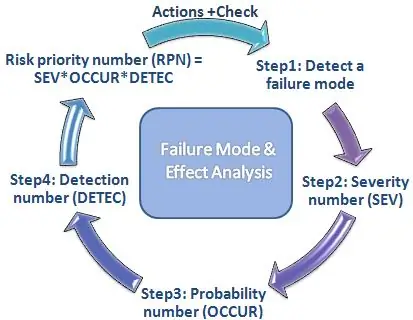

FMEA står for Failure Modes and Effects Analysis, og det kan betragtes som en trinvis tilgang til at bestemme de fejl eller fejl, der opstår i fremstillings-, design- eller samleprocesser eller inden for produkterne eller tjenesterne.

Fejltilstande betyder tilstande eller måder, der påvirker fejlene. Fejl kan føre til kundetilfredshed, hvilket kan resultere i en reduktion af salgsmængden. Effektanalyse refererer til at studere konsekvenserne eller årsagerne til disse fejl. Derfor er formålet med FMEA at tage de nødvendige handlinger / skridt til at eliminere eller reducere fejl startende med de højest prioriterede.

FMEA bruges i designfasen for at forhindre fejl. Derefter bruges det i kontrolfasen før og under den løbende drift af processen. FMEA bør startes i de tidligste konceptuelle stadier af design og skal fortsætte gennem hele produktets eller tjenestens levetid.

FMEA kan bruges i,

• Design eller redesign af processen, produktet eller tjenesten efter implementeringen af kvalitetsfunktionen.

• Når du udvikler et produkt med flere funktioner.

• Før der udvikles kontrolplaner for en ny proces.

• På tidspunktet for forbedring planlægges mål for en eksisterende proces, et produkt eller en tjeneste.

• Analyse af fejl i en eksisterende proces, et produkt eller en tjeneste.

Hvad er FMECA?

FMECA er en forbedret version af FMEA ved at tilføje et afsnit om kritisk analyse, der bruges til at kortlægge sandsynligheden for fejltilstande mod virkningen af konsekvenserne. FMECA kan illustreres som en metode, der bruges til at identificere systemets fejl, årsagerne til fejlene og virkningen af disse fejl. Med udtrykket Criticality kan FMECA-processen bruges til at identificere og fokusere på designområderne med stor bekymring.

Endvidere kan FMECA være nyttigt til forbedring af design og design af produkter og processer, hvilket vil resultere i højere pålidelighed, øget sikkerhed, bedre kvalitet, omkostningsreduktion og øget kundetilfredshed. Ved oprettelse og optimering af vedligeholdelsesplaner for reparationssystemer og andre kvalitetssikringsprocedurer vil dette værktøj være nyttigt.

Derudover kræves både FMEA og FMECA for at opfylde kvalitets- og sikkerhedskravene, såsom ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act osv.

Hvad er forskellen mellem FMEA og FMECA?

• FMEA-metoden giver kun kvalitativ information, mens FMECA leverer såvel kvalitativ som kvantitativ information, hvilket giver mulighed for at måle, da den knytter et kritisk niveau til fejltilstande.

• FMECA er en udvidelse af FMEA. Derfor er det nødvendigt at udføre FMEA for at udføre FMECA efterfulgt af kritisk analyse.

• FMEA bestemmer fejltilstande for et produkt eller proces og deres virkninger, mens Kritisk analyse analyserer disse fejltilstande i rækkefølge efter betydning ved at overveje fejlprocenten.